فرآیند طراحی الکتروموتور

با وجود کاربری بسیار متداول و الزامی الکتروموتورها در صنعت، نگاه ، درک و دانش صنعتگران درخصوص پیچیدگی های فنی این تجهیز بسیار کم و ساده انگارانه است، درکمال تعجب حتا مهندسین برق نیز الکتروموتور را تجهیزی از لحاظ فنی ، ساده و از لحاظ ساختار، غیر پیچیده می دانند.

درحالیکه در نظر اول، الکتروموتور با ظاهر منسجم و مستحکم، راه اندازی و کارکرد عمدتا آسان و قابلیت کاربرد در شرایط سخت، در صنعت به تجهیزی بدون نیاز به درک پیچیدگی های فنی و ساختاری تبدیل شده اما در واقع اصلا اینگونه که به نظر می رسد، نیست.

باید توجه نمود که الکتروموتورها از بخش های متعددی تشکیل شده اند از جمله قسمت های هادی ، نیمه هادی و عایق و یا هسته های آهنی بهم فشرده ثابت و متحرک، بخش های میانی از جمله بیرینگ ها و همگی تحت تاثیرات متعدد الکترومغناطیسی، دمایی و گرمایی، الکتریکی، متالوژیکی، فیزیکی و شیمیایی. این تنوع و گوناگونی همگی در همزیستی ای به هم فشرده و در یکپارچگی ای بی نظیر کنار یکدیگر قرار گرفته اند، در ظاهری منسجم و مقاوم و باطنی درهم پیچیده و کارا.

با این حال در صنعت، الکتروموتورها را به عدم پیچیدگی و سادگی در ساختار فنی آن می شناسند.

برای درک بهتر باید به این نکته توجه نمود که طراحی الکتروموتور وظیفه ای چند وجهی است، که چندین مرحله و فرآیند را شامل می گردد از جمله علم الکترومغناطیس، علم مکانیک، علم گرما، علم مواد، دانش لرزش و ارتعاشات، دانش آکوستیک، دانش دینامیک تجهیزات گردنده، علم الکترونیک، علم تریبولوژی ( سوده شناسی )، دانش تئوریک کنترل و همگی در ارتباطی گسترده و درهم پیچیده با ریاضیات پیشرفته. فرآیند طراحی الکتروموتور شامل تعامل دائمی میان الکترومغناطیس، دما، ساختار فیزیکی، دینامیک تجهیزات گردنده و طراحی های سیستماتیک ( یکپارچه ) مبتنی بر آنالیزهای تئوریک، شبیه سازی های عددی و تست های آزمایشگاهی است. برای دستیابی به یک طراحی بهینه ، باید تمامی پارامترهای طراحی و ضوابط فنی همگی به صورت جامع مد نظر قرار بگیرند.

مراحل طراحی:

دو روش پایه ای در طراحی الکتروموتور وجود دارد:

- طراحی زیر سیستم ها / اجزا ( روش طراحی منفصله )

- طراحی سیستماتیک ( روش طراحی یکپارچه )

طراحی زیر سیستم ها / اجزا ( طراحی منفصله )

به صورت سنتی، مهندسی معمول با جداسازی و تقسیم پیکره اصلی به اجزایی منفصل و مستقل از یکدیگر به اجرا در می آید ( برای مثال : استاتور، روتور، خنک کنندگی، کوپلینگ ) پس از آن هر بخش مورد بررسی و بهینه سازی قرار گرفته و بعد از تکمیل هر قسمت، آنها را در کنار هم قرار می دهند و به اصطلاح “مونتاژ” می کنند. بدست آمدن یک پیکره واحد در انتهای کار هدفی است که البته در انتهای فرآیند فوق محقق شده است. این روش به رویه مرسوم به طراحی مهندسی پایین به بالا و یا همان مهندسی معکوس بسیار مشهور است. در این روش، طراحی اجزا و زیر سیستم های هر یک از بخش ها به صورت کاملا مستقل به انجام رسیده و بهینه سازی و طراحی مجدد می گردند. شیوه ای که در آن تمامی امور و کارها به صورت موازی و جدا و مستقل از یکدیگر و با نگرش جزء و قسمت به قسمت به پیش می روند.

البته یکی از مزایای این نوع روش طراحی، کوتاهی زمان طراحی و سروکله زدن با مشکلات بسیار ساده ای است که پیش روی فرآیند و روند کار ظاهر می گردند. چرا که در این شیوه، اثرگذاری و برهم کنش اجزا و زیر سیستم ها بر همدیگر، به عمد نادیده گرفته شده است. ممکن است در طراحی منفضله نتیجه نهایی، کارکرد خوب و بی عیب هر یک از اجزاء و زیر سیستم ها به تنهایی نیز باشد اما با وجود این، احتمال دارد کارکرد صحیح آنها در کنار هم و در یک پیکره واحد به درستی صورت نپذیرد و تجهیز نهایی از کارای لازم برخوردار نباشد.

واضح است که دلیل آن، با وجود صحت عملکرد تک تک اجزا، عدم عملکرد درست و کارای مجموع آنها در یک پیکره واحد و در تعامل با یکدیگر می باشد.

طراحی سیستماتیک ( طراحی یکپارچه )

طراحی یکپارچه بر کارایی جامع سیستم تاکید دارد، شیوه ای که بر ایجاد راه حل فنی جهت برطرف نمودن نیازهای عملکردی یک سامانه، به صورت کلی متمرکز است. این نتیجه روش تفکر ترکیبی است که بر کارآمدی و شایستگی در مقابل مشکلات تاکید دارد. در این روش بر خلاف شیوه جزء نگر پیشین، ارتباطات ذاتی و برهم کنش های میان هریک از اجزاء و هر یک از زیر سیستم ها بر یکدیگر مورد توجه قرار می گیرد. در این شیوه، مهندسین طراح کل سیستم را ارزیابی و سنجش می کنند تا چگونگی رفع نیازها و خواسته های مصرف کننده نهایی را مشخص کرده و آنها را با بهترین و بالاترین بازدهی و کارآمدی در پوششی همه گیر به اجرا در آورند.

روش سیستماتیک شیوه ای است که دقیقا بر پایه طراحی استراتژیک بالا به پایین بنا نهاده شده است، همیشه تک تک الزامات، در هر قدم از فرآیند طراحی مدنظر قرارداشته و همگی اعمال، بررسی، تست و بهینه می گردند.

در فرآیند نوین طراحی الکتروموتورها، مهندسین اغلب درصد کمی چشم پوشی و اغماض و نیز سازش میان الزامات طرح با اهداف طراحی را پذیرا هستند، از آن جمله می توان به ” بهترین و بالاترین حالت بازدهی، قابلیت اطمینان در عملکرد، چگالی گشتاور، درجه حفاظت فیزیکی” IP “، خنک کنندگی، نویز و هزینه بهینه ” را اشاره کرد که در اینجا، حداکثرها همیشه برای بهینه ترین حالت ها سازگار می گردند.

همیشه تصمیمات اتخاذ شده بر روی مواردی که باید مورد مسامحه قرار گیرند با ارزیابی دقیق سیستماتیک و سنجش و مقایسه و برآورد کلیه منافع و هزینه ها در جهت دستیابی به رضایت کامل بر طراحی نهایی به انجام می رسد.

نکته ای که باید بدان توجه نمود این است که این دو شیوه طراحی الزاما متضاد و مخالف یکدیگر نیستند چراکه در برخی شرایط مهندسین از هر دو روش، با هوشمندی، سودمندانه بهره می برند.

فرآیند طراحی

در طراحی خوب یک الکتروموتور، علوم مهندسی متعددی را حضور دارند، بطوریکه کارکرد یک طراحی موفق وابستگی به موارد گوناگونی دارد از جمله، شاخصه های اعلام شده توسط مشتری، شرایط حفاظت فیزیکی الکتروموتور، یکپارچگی سیستم، آنالیز فنی و یا فرآیند تولید.

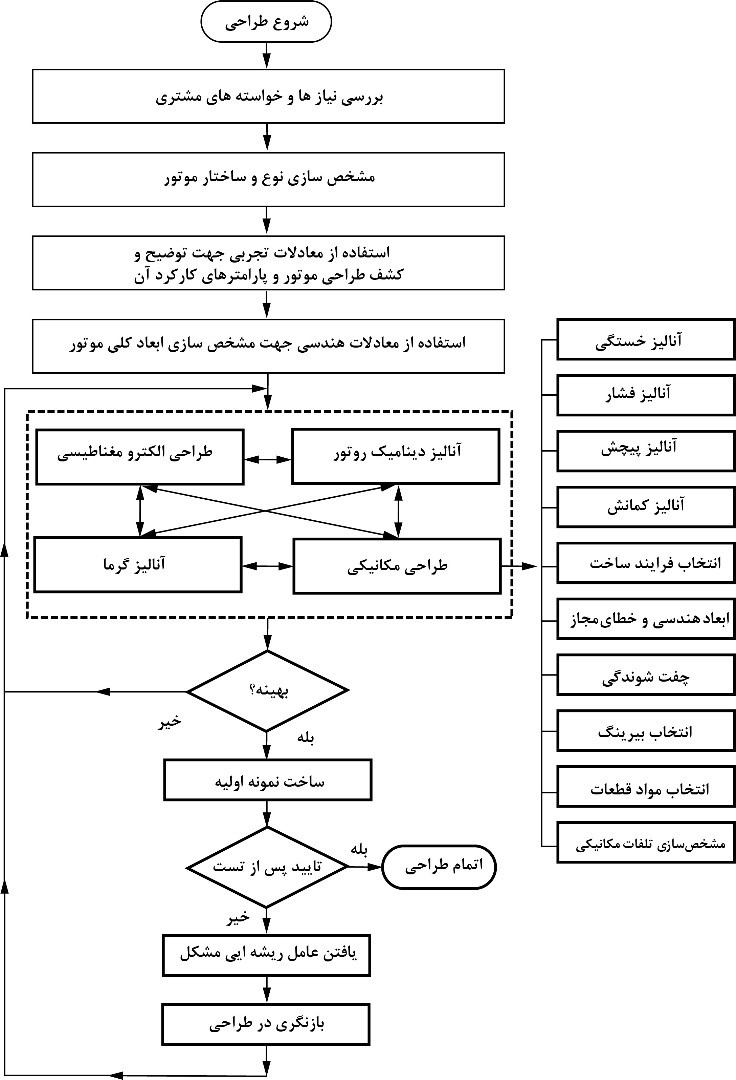

به شکل شماره یک توجه بفرمایید.

شکل شماره یک: نمودار طراحی موتور، جنبه های مختلفی که در طراحی

یک موتور تاثیر گذارند و باید رعایت شوند را نشان می دهد.

برای کشف بهترین راه حل طراحی، مهندسین باید بین بسیاری از فاکتورها تعادل ایجاد کنند چراکه نیاز به طراحی مشخص و هزینه بهینه نهایی دارند. علاوه بر آنها، شناخت و درک ساختار و محدودیت های طراحی جهت موفقیت در فرآیند طراحی یک الکتروموتور، نقش حساس و بنیادی ای را بازی می کند.

پیشنهاد می شود برای درک فرآیند طراحی به فلو چارت طراحی الکتروموتور که در شکل شماره دو به نمایش درآمده است، دقت فرمایید.

طراحی الکتروموتور با دقت در شناخت نیاز مشتری و مشخصاتی که درخواست می کند شروع و با توجه مخصوص در ملاحظات و نیازهای کاربردی الکتروموتور و کارایی آن ادامه می یابد. بر مبنای این اطلاعات، نوع موتور و توپولوژی آن می تواند مشخص شود، از جمله اینکه موتور PMM باشد یا IM، سنکرون باشد یا آسنکرون و یا RF یا AF. پس از آن، پارامترهای طراحی اصلی است که در درجه اول با توجه به قوانین تجربی و کاربردی، مشخص می گردند. به طور کلی اندازه ابعادی یک دستگاه ( ماشین ) اهمیت بالایی در کارایی، صحت ساختار، هزینه و وزن آن دارد. ابعاد اصلی و کلی الکتروموتور بوسیله معادلات مکتوب و در دسترس عموم، مشخص می گردد.

در فرآیند نوین طراحی الکتروموتور، هیچ یک از طراحی های فنی مجزا و مستقل از دیگر طراحی ها نیست. در واقع، هر طراحی در زمینه های دیگر به شدت بر دیگر حوزه ها تاثیر گذار است. از این رو، این فرآیندها نه در امتداد هم هستند و نه در موازات هم بلکه به صورت متقاطع با یکدیگر می باشند. در طول مدت طراحی مهندسین و طراحان باید به صورت مستمر و به دفعات با هم دیگر در ارتباط باشند تا ایده ها، طرح های جدید، تجربیات و دیگر اطلاعات کاربردی، بویژه اصلاحاتی که می تواند بر دیگر طرح ها تاثیرگذار باشد را به تبادل بگذارند. این ارتباط و رد و بدل کردن اطلاعات باید تا رسیدن به یک طرح واحد اولیه کاملا قابل پیاده سازی ادامه پیدا کند.

طراحی الکترومغناطیسی هسته اصلی طراحی یک موتور در جهت مشخص سازی عملکرد کلیدی و شاخصه های کارکرد آن می باشد. طراحی الکترومغناطیسی وابستگی شدیدی به ساختار موتور و آنالیز دینامیک بر روی روتور دارد.

اخیرا، با افزایش خواسته ها برای بازدهی و قابلیت اطمینان موتورها یکی از روندها در فرآیند توسعه الکتروموتورها، ادغام ساختار الکترومغناطیس و ساختار انتقال مکانیکی الکتروموتور با هم جهت یک سیستم عملکردی است تا نه فقط ساختار الکتروموتور ساده گردد، بلکه افزایش چگالی گشتاور، افزایش بازدهی موتور و افزایش قابلیت اطمینان کارکردی موتور نیز بدست آیند.

نمودار شماره دو:

پس از طراحی الکترومغناطیسی الکتروموتور، تلفات توان را محاسبه می نمایند و آنرا برای آنالیز و برآورد دمایی مورد استفاده قرار می دهند، با بهره مندی از فن آوری کامپیوتری که از رشد و توسعه شایانی در دهه های اخیر برخوردار شده است، استفاده از بسته های نرم افزاری محاسبات کامپیوتری دینامیک سیال ( CFD ) برای آنالیز دما بسیار متداول گشته است.

امروزه در بازار می توانید بسته های نرم افزاری متعدد ” CFD ” را برای کاربردهای عام و حتا کاربردهای مشخص و خاص بیابید. از این نرم افزارها برای حل مسائل و مشکلات مربوط به انتقال حرارت و دینامیک سیالات استفاده می شود. روش های CFD جزئیات اطلاعات خنک کنندگی موتور از جمله توزیع گرما، شتاب حرکتی سیال و تعامل دمایی مابین صفحات جامد و شار سیال در الکتروموتورها را مشخص می سازد، طراحی های اولیه بدین طریق می توانند مهر تایید را بدست بیاورند.

با این حال انجام CFD همچنان وظیفه ای بسیار چالش برانگیز است و به مهندسینی با مهارت بالا نیاز دارد؛ چرا که ایشان باید از پس چالش های ترکیبی زیادی برآیند از من جمله معادلات دیفرانسیل جزء غیر خطی پیچیده، مشبک نمایی اجسام بوسیله CFD، استفاده از منابع بسیاری که توسط کامپیوتر فرآوری شده اند و ورودی ها و دریافتی ها متعدد و وظایف گوناگون مرتبط. باید توجه داشت که تعاملات گسترده ای مابین دما، مکانیک و دیگر فرآیندهای طراحی برای دست یابی به طراحی بهینه موتور وجود دارد.

طراحی مکانیکی شامل بخش های متعددی است:

آنالیز خستگی:

از آنجا که متریال الکتروموتور در هر حال زیر بار قرار خواهد گرفت و چرخه و سیکلی را در کار می گذراند، ممکن است حتا در مقیاس میکروسکوپی شاهد بوجود آمدن یک ترک حاصل از خستگی آن هم در عمق ماده باشیم اما به احتمال زیاد پس از مدتی اندازه آن ترک به مقیاس ماکروسکوپی افزایش می یابد، که در این حالت نهایتا ممکن است اعمال فشاری حتی ضعیف تر از آستانه تحمل نامی ماده؛ آنرا دچار شکست و خمیدگی کند.

در طول کار عادی، بعضی از اجزاء موتور در معرض بارهای دیگری نیز قرار می گیرند. برای نمونه روتور موتوری که در معرض نیروی گرانش دائمی حاصل از جاذبه زمین بر هسته آن است و در عین حال با کشیدگی ناشی از نوع اتصال به بار( مثلا کوپل به تسمه و یا گیربوکس ) همراه است، می تواند هنگامیکه روتور می چرخد، شفت را تحت چرخه باری قراردهد که دارای سیکل های فشردگی و گسستگی در هر دور باشد، چرا که در زوایایی از سیکل دوار روتور، نیروی جاذبه آنرا به پایین می کشد و گسست ایجاد می گردد و همان نقطه در مکانی دقیقا مقابل مکان قبلی بر اثر همان نیروی جاذبه دچار فشردگی می شود و این درحالیست که نیروی کشش حاصل از کوپلینگ نیز خود دارای نقاط فشردگی و گسست مخصوص به خود می باشد. چنین تنش های فیزیکی ای یکی از دلایل اصلی خستگی و فرسودگی الکتروموتورها می باشند.

آنالیز فشار / کشش مکانیکی:

هدف از آنالیز فشار و کشش مکانیکی الکتروموتور، مشخص سازی میزان قدرت تحمل و ایستایی ی ساختار و اجزاء آن زیر بارهای مختلف تا لحظه ای پیش از بروز شکست در آنها است. این آنالیز به طراحان اجازه دستیابی به طراحی بهینه و بهترین عملکرد در موتور را می دهد. امروزه بعلت افزایش پیچیدگی موتورهای مدرن، آنالیز فشار و کشش، با استفاده از مدل های ۳D به انجام می رسد که از مدل های سه بعدی در آنالیز ترمومکانیک برای تکمیل و افزایش دقت در نتایج حاصل از شبیه سازی نیز بهره می برند.

آنالیز تورشنال ( پیچشی – زاویه ای ):

هنگامیکه موتور در حالت کار عادی خود می باشد، ممکن است در معرض لرزش های تورشنال ناشی از عوامل متعددی قرار داشته باشد. برای درک و شناسایی مشخصات حاصل از آنالیز تورشنال نیاز است که فرکانس های تشدید ( فرکانس رزونانس ) تورشنال الکتروموتور محاسبه گردند. جهت برآوردن این نیاز به ” شدت تورشنال” و “ممان اینرسی” نیاز است که باید هم از بار و هم از الکتروموتور بدست آیند آن هم پیش از شروع آنالیز.

آنالیز کمانش:

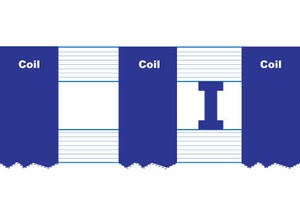

کمانش در واقع یک پدیده است پدیده ای که باعث خمش در بخشی از یک ساختار کامل می شود. هنگامیکه قسمتی از ساختار تحت فشارتنشی، به ناگهان دچار اعوجاج گردد چدیده کمانش رخ داده است. که این خمیدگی در آن بخش حتا می تواند باعث از دست رفتن ایستایی کل ساختار گردد، و این درحالیست که فشار تنشی واقعی که باعث ایجاد آسیب و اشکال در بخشی از ساختار کلی می گردد از حداکثر میزان استحکام آن ماده، بسیار پایین تر است. برای نمونه، برخی از موتورها دارای کانال های تهویه در هسته های خود هستند، این کانال ها هم در هسته روتور و هم در هسته استاتور می توانند طراحی شده باشند. چنین کانال های تهویه ای را با تیغه هایی به شکل I و یا II می سازند که نقش آنها ایجاد فاصله مابین صفحات هسته است، واضح هست که ایجاد فشار تنشی که باعث خمش و خمیدگی در این تیغه ها می گردد بسیار پایین تر از فشار تنشی ای است که کل ساختار می تواند تحمل کند اما خمیدگی در این تیغه ها می تواند باعث ایجاد آسیب در ایستایی کل ساختار هسته گردد.

از آنالیز کمانش برای شناخت و جلوگیری از بروز اعوجاج و یا خمیدگی ایستایی در این تیغه ها استفاده می گردد.

تیغه I شکل

تعیین فرآیند تولید اجزاء الکتروموتور:

هر قسمت و هر یک از اجزاء الکتروموتور می تواند به روش های گوناگونی تولید گردد، انتخاب فرآیند تولید مناسب وابسته به عوامل متعددی است از جمله شامل میزان هزینه بهینه، بهره وری، طول زمان تولید، قابلیت اطمینان، هندسه اجزاء موتور، الزامات استحکامی هر بخش از الکتروموتور، لرزش و رطوبت، تکمیل و پرداخت نهایی سطوح، خصوصیات مواد، پوکی یا تخلخل مواد و سازگاری محیط زیستی را می توان نام برد. برای مثال، برای حجم بالای تولید درپوش های انتهای الکتروموتورها، مناسب ترین روش تولید، شیوه ریخته گری است.

مشخصات هندسه ابعادی و حد مجاز خطاها ( تلرانس ) – GD&T

هدف GD&T مشخص سازی تشریح نیازمندی های هندسی برای بخش های موتور و مکان یابی هندسی قطعات برای مونتاژ می باشد. GD&T اطمینان از مجاز بودن قطعات و شناسایی هندسه مونتاژی هر یک از آنها را مطابق با سر فصل های طراحی، بدست می دهد از جمله آنها می توان به اندازه، شکل، فورم، مکان، وضعیت و مشخص نمودن چفت شدگی صحیح هر یک از قطعات و عملکرد الکتروموتور دقیقا مطابق با آنچه که انتظار می رود را نام برد. در این رابطه مهندسین مکانیک مسئول آماده سازی اطلاعات برای سازندگان و نیز مهندسین تولید می باشند که برای ساخت اجزاء الکتروموتور و نقشه راه مونتاژ قطعات بدان نیاز دارند. برمبنای این اطلاعات، ساخت مدل های ۳D براساس تشریح هندسه عددی و محدوده ی تغییرات مجاز در هر دو رده تجهیز و سیستم به انجام می رسد.

پیکربندی قطعات درگیر درهم براساس تناسب مکانیکی ابعادی آنها

عدم چفت شوندگی مناسب قطعات می تواند تاثیر قابل توجهی در طول عمر الکتروموتورها بگذارد و آنها را به سوی خرابی و عیب سوق دهد. برای مثال، عدم چفت بودن بیرینگ و شفت می تواند باعث لغزش مستقل هر یک از این اجزاء شود که سائیدگی بر روی شفت و افزایش گرما به علت تلفات حاصل از اصطکاک را در پی خواهد داشت. علاوه بر این، یک عدم چفت شوندگی، می تواند عامل ایجاد لرزش مخرب در الکتروموتورها نیز باشد.

انتخاب بیرینگ الکتروموتورها

مطابق با گزارشات، بیش از نیمی از عیوب الکتروموتورها ناشی از خرابی بیرینگ ها است. در این راستا، عدم انتخاب صحیح بیرینگ از عوامل اصلی ایجاد چنین عیبی محسوب می گردد و موضوع هنگامی بیشتر حاد می شود که بکارگیری گریس و یا روغن نامناسب را بدان اضافه کنیم.

انتخاب متریال قطعات الکتروموتور

انتخاب مواد در صنعت مهارتی هنرمندانه است، این هنرمندی در ایجاد تعادل مابین کارایی مواد، قابلیت اطمینان به الکتروموتور، فرآیند تولید و هزینه تمام شده نهفته است. واضح است که، انتخاب مواد و متریال می تواند تاثیر قابل توجهی بر کارایی و طول عمر الکتروموتور بگذارد. البته هیچ ماده ای تمامی خواست ها را نمی تواند پوشش دهد و ابته این برعهده مهندسین است که تعادلی مابین فاکتورهای مختلف طراحی ایجاد کرده و مطابق با آنها، ماده مورد نظر را انتخاب نمایند برای مثال مابین کارایی و هزینه و یا استحکام و دوام باید تعادل و نسبت را پیدا کنند و سپس به انتخاب ماده مناسب بپردازند.

تعیین تلفات مکانیکی، الکتریکی و الکترومغناطیسی

تلفات مکانیکی در الکتروموتورها عموما شامل تلفات اصطکاک و تهویه است. تلفات الکتریکی که به تلفات مس هم شهرت دارد به کلیه تلفات انرژی الکتریکی ناشی از مقاومت الکتریکی در سیم پیچ ها اطلاق می گردد که عمده ی تلفات الکتروموتور را شامل می گردد. تلفات الکترومغناطیسی که به تلفات آهن هم مشهور است شامل تلفات حاصل از جریان ادی و یا تلفات هیسترزیس در هسته آهنی الکتروموتور و دیگر قطعات آن می باشد که مقدار و میزان این تلفات بوسیله مهندسین برق و با بکارگیری آنالیز الکترومغناطیسی مشخص می شود. تمامی این اطلاعات برای مهندسین و متخصصین گرما جهت استفاده و محاسبه میزان گرمای تولیدی الکتروموتور با استفاده از شیوه CFD و با بهره گیری از آنالیز عددی انتقال گرما ارسال و مورد بررسی قرار می گیرند.

طراحی بهینه، اصلی ترین هدف در طراحی الکتروموتور است. وقتی طراحی اولیه به پایان می رسد، نیاز است که مهندسین آنچه را که در طراحی خود به انجام رسانیده اند را با آنچه که هدف از آن طراحی ها بوده است، بررسی، آزمایش و سنجش نمایند. برای کارکردهای مختلف این اهداف می تواند متفاوت باشد برای نمونه می توان از میزان گشتاور حداکثری، ضریب حداکثر چگالی گشتاور، حداکثر کارآمدی خنک کنندگی و یا حداکثر وزن نهایی الکتروموتور را نام برد. اگر نتایج حاصل از طراحی نهایی اهداف اصلی را برآورده نکرد آن وقت مهندسین باید دوباره به پای میز طراحی برگشته و جزئیات طراحی خود را مورد بازنگری قرار دهند، اینکار برای به حداقل رساندن فاصله وضعیت موجود با نقطه بهینه است.

پس از طراحی جزء به جزء و سیستماتیک و بعد از آنالیز اجزاء و بررسی برهم کنش آنها بر یکدیگر، گام مهم بعدی ساخت یک نمونه اولیه کامل از الکتروموتور طراحی شده است. در این مرحله الکتروموتور بعنوان یک قطعه کامل حاصل از مرحله طراحی، دارای هویت و ماهیت گشته و این حساس ترین مرحله برای موفقیت یک محصول محسوب می گردد. مهم نیست که شما تا چه حد در طراحی خود موفق بوده اید ، مرحله ساخت نمونه و تست و آزمایش آن، از پایه ای ترین و ضروری ترین مراحل در اطمینان به دستیابی به اهداف طراحی و نیز اعتماد به کارکرد نرمال و صحیح الکتروموتور در آینده می باشد. گذر از این مرحله فقط پس از پشت سرگذاشتن موفق یک سری از آزمایشات میسر می باشد و بعد از آن، الکتروموتور برای تولید انبوه دارای مجوز خواهد شد.

تمامی موارد بالا فرآیندی را توضیح می دهد که در آن یک تجهیز به ظاهر ساده، نیازسنجی، هدف گذاری، طراحی، تست و بهینه سازی می گردد و پیش از آنکه به تولید انبوه برسد، کلیه موارد فوق را طی می کند. با نگاهی به این فرآیند می توان درک کرد که در این فرآیند بیش از آنکه به مهندس نیاز باشد به کارشناس علوم پایه نیاز است اما چنین رویه ای در ایران مرسوم نیست و با وجود هزینه های بالا جهت انتقال فن آوری، موضوع فقط به انتقال تجهیزات مدرن تولید و مهارت کاربری آنها ختم می گردد و در مقابل جایگاه بومی سازی و بکارگیری علوم پایه و مهندسی نوآورانه و نه مهندسی معکوس در صنعت مغفول مانده است.

از طرف دیگر علت کارآمدی الکتروموتورهای معتبر نسبت به دیگر همتایان خود را می توان به وضوح در بکارگیری علم و فن آوری ریشه دار و قدرتمند در پیش از تولید آنها دانست. انتخاب یک الکتروموتور معتبر ( نه الزاما برند ) در هزینه های کاربری در که کل طول عمر آن را دربر می گیرد می تواند صرفه جویی موثری داشته باشد لازم است که بدانیم هزینه های طول عمر یک الکتروموتور حدود ۸ برابر قیمت خرید آن را می باشد و یک الکتروموتور کارآمد، علاوه بر کارایی بالا، صرفه مالی در طول عمر خود را نیز به مصرف کننده هدیه می دهد. به قول معروف هیچ ارزانی بی علت نیست و هیچ گرانی بی حکمت.

ترجمه و تالیف

هانی ادیب آزاد

مدیر فنی شرکت ویستا جم صنعت

آبان ماه ۱۳۹۸

برگرفته از کتاب طراحی موتورهای الکتریکی

نوشته وی تونگ

Mechanical Design of Electric Motors

Wie Tong

سوده شناسی یا تریبولوژی (به انگلیسی: Tribology) دانش بررسی برهمکنش سطح و حرکت است. بررسی اصطکاک، روانکاری و سایش در این شاخه صورت میپذیرد. سودهشناسی میانرشتهای از مهندسی مکانیک و دانش مواد است که در سال ۱۹۶۴ میلادی به وسیلهٔ دیوید تابور فیزیکدان بریتانیایی به عنوان یک دانش نوین عرضه گردید.

کمانش در علم مقاومت مصالح، به رفتاری گفته میشود که معمولاً از عضو تحت فشار (ستون، دیوار برشی، … ) سر میزند. تعریف علمی از کمانش عبارت است از ناپایداری به زبان ریاضی که منجر به شکست میشود.

آکوستیک : یکی از شاخه های علم فيزيک است و موضوع آن بررسی موجهای مکانيکی در جامدها ، مايع ها ، از جمله نوسان ها ، صدا ، فراصوت و فروصوت است .

GD&T : determinations of Geometric Dimension and Tolerance

PMM: Permanent Magnet Moto ( ( الکتروموتور مغناطیس دائم – روتور آهن ربای دائمی است

IM: Induction Motor (الکتروموتور القایی )

RF & AF Motor: The Radial Flux (RF) Motor, and the Axial Flux (AF) Motor