علل بیش دمایی الکترموتورها

بیش دمایی یا همان اورهیت ( Overheat ) از شایع ترین مشکلات الکتروموتورها می باشد که باعث فرسودگی، کاهش طول عمر، افزایش تلفات و برق مصرفی، کاهش توان و بازدهی الکتروموتورها و هزینه سربار تعمیر و تعویض موتورهای آسیب دیده می شود.

بیش دمایی از اصلی ترین عوامل خرابی بیرینگ های موتورهایی است که بعلت دمای بالا، قطعات مکانیکی حساس از جمله بیرینگ ها را دچار تنش، خمیدگی و انحراف می نماید، ضمنا حرارت بالای موتور طول عمر عایق و ایزولاسیون را کاهش داده و می تواند عامل شکست عایقی و سوختن موتور گردد.

در این مقاله سعی شده است به تمامی عوامل ایجاد کننده بیش دمایی پرداخته شود. دانستن عوامل ایجاد کننده بیش دمایی، می تواند به مهندسین، طراحان و بهره برداران کمک کند تا در حفظ و نگهداری، انتخاب و مهندسی کاربردی موتورهای خود از آن بهره مند شوند.

عوامل عمده ایجاد کننده بیش دمایی به ۶ موضوع و عامل اصلی محدود می گردند:

- منبع تغذیه

- کاربر

- کنترل

- اشکال در موتور

- محل نصب

- تعمیرات

منبع تغذیه

انتقال انرژی الکتریکی به الکتروموتورها اولین قدم در راه اندازی آنهاست، خط تغذیه ایمن و بدون نوسان اگر چه عموما در دنیای واقعی وجود ندارد اما سعی کاربر باید در فراهم سازی شرایط نوسان در بازه تلرانس قبال قبول استاندارد باشد، چرا که خط تغذیه ضعیف یکی از عوامل بیش دمایی موتور می باشد. چهار عامل منبع تغذیه که باعث ایجاد چهار علت بیش دمایی می شوند عبارتند از:

- بیش ولتاژی ( Overvoltage )

- کم ولتاژی ( Undervoltage )

- عدم تعادل ولتاژی ( Unbalance Voltage )

- مقاومت اهمی بالای اتصالات الکتریکی

بیش ولتاژی

بیش ولتاژی عاملی است که حتا می تواند یک موتور با بار نامی را هم به بیش دمایی برساند. استاندارد NEMA آمریکا و استاندارد IEC اروپا ( ایران از استاندارد IEC پیروی می کند ) میزان تغییرات در ولتاژ را در بازه ۱۰+/- از ولتاژ نامی مجاز دانسته اند.

تمامی موتورهایی که بیش ولتاژی داشته باشند، بار خود را در زمان کمتری و به اصطلاح کوتاه تر به سرعت نامی می رسانند. در شرایط بیش ولتاژی موتورهای T- Frame نسبت به موتورهای U-Frame و موتورهای راندمان بالا، بیشتر دچار بیش دمایی می شوند حتی اگر این بیش ولتاژی، کمتر از بازه استاندارد یا همان ۱۰% باشد.

توضیح اینکه موتورهای U Frame موتورهایی هستند که مابین سال های ۱۹۵۴ تا ۱۹۶۷ طراحی و تولید می شدند و موتورهایی که امروزه تولید و مورد استفاده قرار می گیرند T Frame نام دارند که بعد از سال ۱۹۶۷ به صنعت معرفی شده اند.

موتورهای T Frame از سیم های مسی با سطح مقطع کوچکتر و میزان هسته آهنی کمتری بهره می برند و این باعث شده است که برای خنک ماندن به حجم بالایی از هوا احتیاج داشته باشند.

استاندارد NEMA پیکربندی فنی و ساختارسازی استاندارد موتورهای T Frame را در سال ۱۹۶۷ به اتمام رساند که نسبت به موتورهای نسل پیشین U Frame از سایز کوچکتری برخوردار بودند، این امکان در کاهش سایز پس از بهره مندی و پیشرفت علم شیمی در ساخت مواد ایزولاسیون حاصل شده است که بکارگیری موادایزولاسیون جدید که قادر به تحمل دمای بالا بوده اند، مهندسین را در طراحی موتورهای الکتریکی در ابعاد کوچکتر آن هم بدون افت توان یاری نموده است.

اما بالاترین بهسازی در طراحی موتورهای T Frame به واسطه استفاده از بلبرینگ بجای یاتاقان در موتورها اتفاق افتاد. بلبرینگ ها امکان نزدیک تر شدن هرچه بیشتر روتور به هسته استاتور را فراهم کردند که باعث کاهش فاصله هوایی شده است و این درحالی است که می دانیم که فاصله هوایی بیش از هر عامل دیگری در کاهش راندمان موتور موثر می باشد و هر چقدر این فاصله کمتر باشد، موتور با راندمان بالاتری کار خواهد کرد.

موتورهای القایی و تراسفورماتورها ساختاری مشابه دارند. در هر دو توان تولیدی از سیم پیچی به سیم پیچ دیگر منتقل می شود البته برخلاف موتور، ترانسفورماتور دارای فاصله هوایی نیست،

لذا برخی ترانسفورماتورها می توانند راندمانی بیش از ۹۹% می باشند.

موتورهای T Frame اولیه دارای راندمان بالاتری نسبت به موتورهای U Frame بودند چراکه از هسته های آهنی کوچکتری در روتور و استاتور استفاده می کنند. ( خوب است که توجه کنیم که مغناطیس شوندگی بیش از نیاز هسته ها باعث کاهش راندمان می شود. )

تغییر در طراحی باعث بهبود راندمان موتورهای T Frame شد که شامل رهایی از آهن اضافه هسته ها و کاهش فاصله هوایی می شود. هرچند به خاطر کاهش ابعاد موتور ، مساحت محیطی کمتری برای تبادل و تهویه گرما دراختیار داریم که باید در انتخاب موتور براساس نوع بار، محل نصب ، شیوه راه اندازی و شرایط محیطی و سیستم خنک کنندگی مناسب دقت شود.

برخی از سازندگان از مواد تشکیل دهنده در ساخت بخش های مکانیکی و الکتریکی الکتروموتور به مقدار زیادی می کاهند. برای مثال یک تولید کننده، موتورهای توان پایینی را می ساخت که برای حمل و نقل بسیار آسیب پذیر بودند. هسته آهنی استاتور در داخل پوسته ای بسیار نازک قرارداده می شد. چندین زبانه بر داخل بدنه پوسته محافظ استاتور پانچ می شد تا بتواند استاتور را در جای خودش نگهدارد. این در حالیست که در صورتیکه در زمان حمل و نقل، فشار و حرکتی شدید رخ می داد، هسته به راحتی از جای خودش خارج می شد، کیفیتی ضعیف که متاسفانه قابلیت دیدن آن برای مصرف کننده نمی باشد و موتوری با آسیب داخلی و کیفیت پایین را با قیمت نازل اما به ظاهر همانند کالای باکیفیت خریداری می کنند که با هزینه های بالای در طول زمان کار موتور همراه خواهد بود.

این گونه تولید کنندگان، ابعاد فن خنک کننده را بزرگتر کردند و میان سیم پیچ ها و در بخشی که از هسته استاتور خارج شده است، مسیرهای عبور هوایی را برای راهنمایی و رساندن جریان هوا به سیم پیچ ها تعبیه می کنند.

در واقع حجم هوای مورد نیاز افزایش یافته است چرا که استفاده از سیم های نازک تر در سیم پیچ ها ایجاد کننده حرارت بیشتری است و این درحالیست که توان مورد استفاده برای این حجم هوای افزوده باعث کاهش بازدهی موتور می گردد.

کم ولتاژی

کم ولتاژی تاثیری یکسان بر تمامی موتورها دارد، این موتورها توان خود را از دست می دهند و زمان بسیار بیشتری برای راه اندازی بار صرف خواهند کرد. زمان بالای راه اندازی باعث ایجاد گرما در سیم پیچ ها می شود ( این راه اندازی به رژیم کاری موتور یعنی S1 الی S10 نیز وابسته است. )

نگرانی دیگری نیز وجود دارد : گرمای تولید شده از راه اندازی های پیاپی موتور که باید جدی تلقی گردد.

در بار حداکثری، کم ولتاژی باعث راه اندازی بسیار کند تر موتور تا رسیدن به سرعت نامی خود می گردد. از لحاظ فنی این یک بیش باری ( Over Load )است. موتور با دما و گرمای بالا راه اندازی می شود و بزودی آسیب خواهد دید.

اگر سیم های تغذیه موتور بسیار نازک و کم قطر باشند خود عامل کم ولتاژی می شوند مخصوصا در هنگام راه اندازی و استارت موتور. بعضی از نشانه های آن را می توان در تعدد و تکرار پریدن و یا سوختن فیوزها و یا عمل کردن دیگر تجهیزات حفاظتی موتور دید.

البته کم ولتاژی بصورت طبیعی در هنگام راه اندازی موتور رخ می دهد اما ولتاژ باید به سرعت پس از رسیدن موتور به دور نامی به نزدیکی مقدار کامل خودش باز گردد. هرچند استاندارد به ما اجازه تغییرات ولتاژی در بازه ۱۰% ولتاژ نامی را داده است اما ولتاژ نباید در هنگام راه اندازی موتور بیش از ۱% افت کند.

باید به این نکته ظریف توجه نمود که استاندارد فقط مجوز تغییرات دربازه ای مشخص از ولتاژ تغذیه را صادر کرده است و نه افت ولتاژ در هنگام راه اندازی را. توضیح اینکه شما می توانید موتور را به منبع تغذیه ای متصل کنید که مثلا ۷% افت ولتاژ از مقدار نامی دارد اما در هنگام راه اندازی موتور ، منبع تغذیه نباید بیش از ۱% مقدار خود افت داشته باشد.

ضمنا موتورها مجاز به کار طولانی مدت در محدوده مابین ۵ تا ۱۰% ولتاژ نامی بعلت افزایش دما نمی باشند هرچند می توانند بدون مشکل در محدوه ۰ تا ۵% و به صورت طولانی مدت کار کنند.

موتورهای دارای بازدهی بالا در هنگام راه اندازی جریان بیشتری از موتورهای استاندارد می کشند. ممکن است این عامل نیاز به تغییر در سایز کابل فیدرهای تغذیه را ایجاب کند.

موتورهایی که با بار کامل کار می کنند جزء اولین واکنش دهندگان به کم ولتاژی می باشند؛ یکی از نمونه های رایج، عمل کردن رله های حفاظت اضافه جریان این موتورها در زمانی مشخص در طول روز است که نشان از کشیده شدن جریان بسیار بالا بعلت افت ولتاژ دریافتی موتور از منبع تغذیه است. ( و شاید هم کم ولتاژی از قبل از ورودی اصلی رخ داده باشد. )

خطوط تغذیه ای که نزدیک به حد نهایی ظرفیت خود، بار گذاری می شوند بصورت متناوب دچار کم ولتاژی می شوند چرا که اضافه شدن یک بار بزرگ در محلی دیگر باعث رخ دادن افت ولتاژ می گردد.

شرکت ها از خازن برای اصلاح ضریب قدرت کاسته شده استفاده می کنند و البته اندوکتانس در کابل های طولانی نیز ایجاد می گردد. برای از بین بردن این اندوکتانس کابل ها را در هرچند ده متر از روی هم مارپیچی عبور می دهند. اگر پس از چندین کیلومتر، این اندوکتانس هنوز انباشته شده، باقی مانده باشد نیاز به خازن می باشد تا ضریب قدرت را در انتهای خط تنظیم کند. خراب شدن خازن ها هم می توانند باعث کم ولتاژی گردد. اگر به توان دریافتی از منبع تغذیه شکی وجود داشته باشد به یک ثبت کننده ولتاژ نیاز است که باید به ثبت تغییرات به مدت لازم حتی طولانی ادامه دهد تا هرگونه تغییرات ولتاژی رخ داده در آن محل، شناسایی و داده ضبط شده برای رفع مشکل استفاده گردد.

عدم تعادل ولتاژی

تعادل ولتاژی عموما برای صنایع یک آرزو محسوب می شود، وجود عوامل بسیاری که در زیر به آنها پرداخته شده است این تعادل را به هم می زنند که شناخت از آنها اولین قدم برای حل مشکل می باشد:

نامتعادلی ولتاژ عوامل بسیاری دارد همچون:

- خازن های اصلاح ضریب قدرت خراب که بر روی ولتاژ ورودی تاثیر می گذارند.

- اتصالات با مقاومت اهمی بالا که خود عدم تعادل ولتاژی ایجاد می کنند. البته این مشکل به راحتی با دوربین های حرارت سنج مادون قرمز ( Infrared ) قابل تشخیص می باشد.

- بارهای تک فاز نامتعادل بمانند روشنایی ، موتورهای تک فاز که نامتعادلی ولتاژ را مکرر ایجاد می کنند البته برخی از این بارهای تک فاز را می توان از تابلو برق بالانس ( متعادل نمود ) و برخی بمانند دستگاه های خنک کننده و ایرکاندیشن ها را بعلت کارکرد گاه و بیگاه این دستگاه ها را نمی توان به سادگی عمل بالانس و متعادل سازی را به انجام رساند.

در حالت عدم تعادل ولتاژی حتی اگر موتور دارای بار کمی هم باشد دچار بیش دمایی می شود. موتورها بصورتی طراحی می شوند که تعداد مشابهی سیم در هر کلاف برای هر فاز وجود داشته باشد و عدم تعادل ولتاژی درست بمانند این است که با سیم پیچی نامناسب تعدادی از سیم های یک فاز را از آن کم و در فاز دیگر قرار بدهید. نتیجه آن می شود عدم تعادل و تداخل مغناطیسی میدان های تولید شده توسط قطب ها. تغییر شار و مغناطیس ناخواسته در قطب ها ( که به روتور نیز القا می گردند ) باعث تولید شارهای ضربه ای ( جفتک انداز ) و هارمونیک های مخرب می شود.

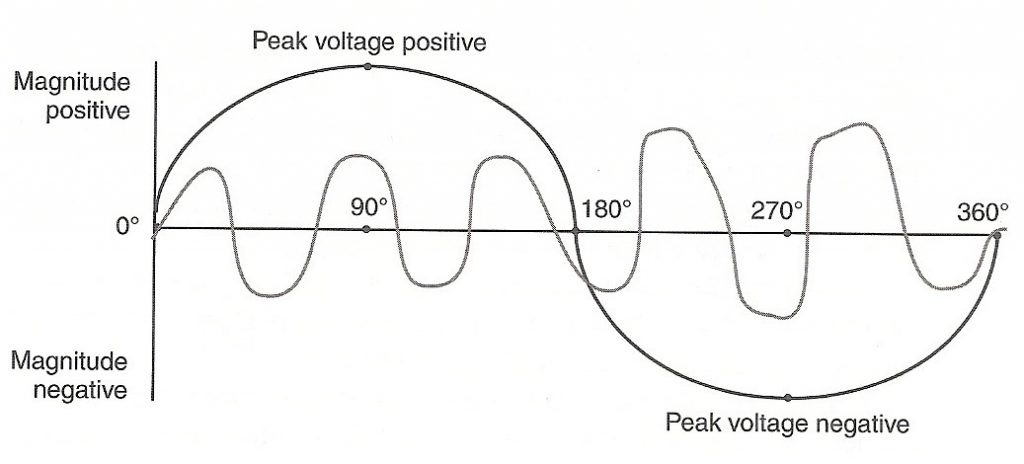

هارمونیک ها، ولتاژی در دل ولتاژی دیگر هستند. هنگامیکه هارمونیک ولتاژی نسبت به ولتاژ اصلی ( منبع تغذیه ) در دامنه منفی باشد باعث کاهش ولتاژ خط می گردد. این علاوه بر اینکه از ولتاژ خط می کاهد باعث تضعیف موتور نیز می گردد.

خرابی سیم پیچ ها در اثر عدم تعادل ولتاژی با توجه به نکات زیر قابل تشخیص است:

در موتوری با اتصال ستاره، سیم پیچ یک فاز سوخته و ذغال شده است، فاز دیگر به علت گرمای بیش از حد تغییر رنگ داده است و برای فاز باقیمانده هیچ اتفاقی نیافتاده است.

در موتوری با اتصال مثلث هم بمانند اتصال ستاره تغییر رنگ بوجود می یاید با این تفاوت که دو فاز بیش دمایی داشته اند و تغییر رنگ می دهند اما فاز دیگر سالم است و تغییری نکرده است. ( سیم پیچ سوخته شدید یا ذغال شده نداریم. )

ضمنا یک علت دیگر ایجاد عدم تعادل ولتاژی سوختگی و دوده گرفتن اتصالات ( کنتاکت های ) راه اندازهای موتور می باشد که جلوی اتصال کامل را گرفته و اجازه برقرای ارتباط الکتریکی سالم را نمی دهد.

اتصالات با مقاومت اهمی بالا

مقاومت بالای اهمی کابل ها و تجهیزات اتصالی جزو بارزترین عوامل بوجود آورنده عیب در موتورها بشمار می آید. از آنجایی که موتورها جریان راه انداز بالایی دارند، جریان کشی آنها با دیگر بارهای الکتریکی متفاوت می باشد. تمامی ادوات اتصالی موتورهای الکتریکی در معرض تنش ناشی از جریان بسیار زیاد راه اندازی هستند، این اتصالات باید بصورت منظم، بررسی و عیب یابی شوند و اگر موتور به تناوب راه اندازی می گردد، باید تکرار این بازرسی ها به مراتب بیشتر شوند.

روش کد گذاری بین المللی سایز کابل هایی که جهت اتصال به موتور مورد استفاده قرار می گیرند، بر اساس جریان نامی موتورهاست. بسیاری از موتورها با جریان راه اندازی بسیار بالاتر از جریان نامی به حرکت در می آیند. افزایش سایز کابل موتورها حداقل یک سایز بالاتر، می تواند در کاهش ایجاد اشکال در کارکرد موتور موثر باشد.

اتصالات در ترمینال ها

مقاومت بالای الکتریکی می تواند در محل اتصال کابل ها به کلیدهای کنترل و قطع کن های موتور که در تابلوهای اتاق کنترل قرار دارند ، ایجاد گردد، گرما مس کابل ها را بیشتر از ترمینال تجهیزات منبسط می کند، و چون ترمینال جای کافی به کابل نمی دهد لذا رشته های هر سیم کابل درهم تنیده و فشرده می شوند و کابل آسیب می بیند. چنین عاملی پابرجا می ماند و تاثیرش پس از مدتی پدیدار می گردد درواقع هر بار که موتور استارت می خورد باعث کمی شل شدن کابل در ترمینال می گردد که خود به مرور زمان باعث ایجاد نقاطی با مقاومت اهمی بالا خواهد شد.

بازرسی دوره ای اتصالات و در صورت نیاز محکم کردن مجدد آنها باید انجام پذیرد، ضمنا استفاده از دوربین های حرارت سنج نیز کمک کننده است و در این حالت تمامی اتصالات باید یک میزان دما داشته باشند. سیم های آلومینیومی با توجه به خصوصیت شل شوندگی بالا، نباید برای اتصال موتورهای الکتریکی مورد استفاده قرار گیرند.

سرکابل موتورها

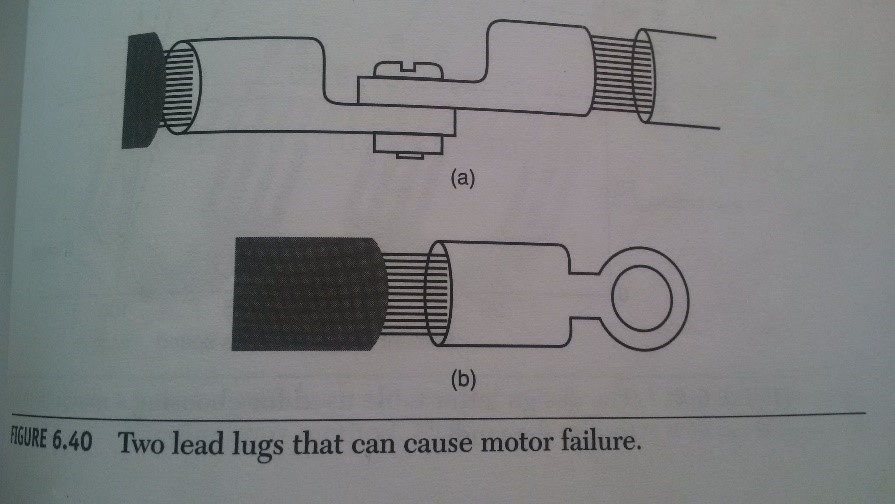

سرکابل موتورها باید در تمام طول بدنه خود به صورت کامل و یکنواخت سفت گردیده باشند تا کاملا تمامی سطح کابل را پوشش دهند. اگر هر بخش از سرکابل بسیار کوچک باشد، بمانند این است که به موتور یک مقاومت اهمی سری شده است و در این حالت جریان دچار محدودیت میگردد هنگامیکه موتور به حداکثر جریان – مثلا هنگام راه اندازی زیر بار – نیاز داشته باشد و نتواند آنرا تامین کند و باعث داغ شدن موتور می گردد.

شکل شماره ۴۰-۶ سرکابل هایی که برای استفاده در موتور طراحی نشده اند را نشان می دهد، شکل a یک سرکابل سیلندری است که بخش پایانی آن تخت و صاف شده است و سوراخی برای اتصال با پیچ در آن تعبیه شده است، بخش سیلندری مقطع بزرگتری از کابل را نسبت به بخش تخت و صاف سرکابل که دارای سوراخ است را پوشش می دهد. سرکابل شکل b هم به روشنی مشخص است که برای اتصال موتور طراحی نشده است.

سایز سیم پیچ های استاتور

بعضی از تولید کنندگان موتور، سایز سیم کلاف های سیم پیچی استاتور را مطابق با جریان نامی موتور در نظر می گیرند. سیم های دارای عایق و لاک ایزولاسیون دمای بالا ( که معمولا سفید رنگ هستند ) زبر و زمخت هستند که در انتها به صورت رشته های قلع اندود ( لحیم شده ) به یکدیگر محکم شده اند . هنگامیکه سرکابل ( سرسیم ) بر روی آنها نصب می گردد می بایستی از پوشانده شدن و دربرگیری تمامی رشته های سیم مطمئن شد.

هنگامیکه موتور تعمیر می گردد، سر سیمی که برای تعویض مورد استفاده قرار می گیرد باید دارای سطح مساوی یا بزرگتر از محیط تمامی رشته های کلاف سیم پیچی بر روی هم باشد. کلاف های داخل موتور نیز در هنگام اتصال به هم در هم تنیده شده و سپس با نقره لحیم کاری می شوند. بخش لحیم کاری شده دارای سطح محیطی بیشتری نسبت به یک کلاف می باشد ( این آخرین نقطه ایجاد گرما ناشی از جریان است . ) که باید در هنگام سرسیم زدن به برابری مساحت سرسیم و سیم توجه نمود.

کنترل

رژیم های کاری موتور که ( S1 to S10 ) می باشند، ایجاد کننده نیازمندی هایی می کنند که باعث بیش دمایی در موتور می گردند هرچند می توان با روش تهویه مجزا برای موتورها این مشکل را کنترل نمود. بعضی از موقعیت هایی که تهویه اضافی ( مجزا ) می تواند کمک کننده باشد عبارتند از:

- موتوری که برای تامین گشتاور حداکثر در سرعت پایین استفاده می گردد.

- روشن و خاموش شدن های پیاپی موتور.

- کار کردن موتور در حالت بیش باری برای مدت کوتاهی قبل از خاموش شدن آن.

کارکرد بدون بار برای مدتی قبل از خاموش نمودن موتور، باعث خنک شدن سیم پیچ و هسته خواهد شد. ضمنا روشن ماندن موتور در حالت بی باری و ولتاژ پائین منبع تغذیه راه بهتری است برای خنک شدن موتور.

بکارگیری متناوب راه اندازی موتور به صورت نیم کلاف ( استفاده از کسری از سیم پیچ موتور و نه تمام آن ) توصیه نمی شود. راه اندازی با بخشی از سیم پیچ ( نیمی از آن یا سه چهارم ) زیر بار باعث ایجاد گرمای افزوده بالا در موتور می گردد. انتقال از حالت نیم سیم پیچ به تمام سیم پیچ که با آهستگی ( حدود ۳ ثانیه ) انجام می شود باعث بیش دمایی موتور خواهد شد.

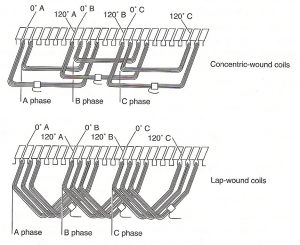

اگر موتور به صورت سیم پیچی هم مرکز سیم پیچی شده باشد نمی تواند به حالت نیم سیم پیچی راه اندازی گردد. در شکل ۶٫۴۲ مقایسه دو نوع شیوه سیم پیچی، هم مرکز و همپوشانی را مشاهده می نمایید.

موتور سیم پیچی هم مرکز به نوع اتصال داخلی ویژه برای امکان استفاده در حالت راه اندازی نیم سیم پیچی نیاز دارد. بسیاری از موتورها تا توان ۲۲۰ کیلو واتی از این نوع سیم پیچی استفاده میکنند.

هنگامیکه یک موتور دارای قابلیت راه اندازی نیم کلاف، تعمیر می گردد باید این بخش دوباره برای چنین روش راه اندازی دوباره طراحی گردد. جالب است که بدانید سیستم های کنترل فرکانسی با طراحی ضعیف موجب ایجاد بیش دمایی در موتور می گردند ( با تغییر فرکانس ولتاژ نیز باید تغییر کند. ) تمامی موتورها برای کار در حالت کنترل فرکانسی مناسب نیستند و عموما موتورهای قدیمی در چنین دسته ای قرار می گیرند.

اگر بر روی پلاک موتوری ” کارکرد با درایو ” “ Inverter Duty” نوشته شده باشد این بدین معنا نیست که موتور را می توان در سرعت پایین و گشتاور بالا و یا هر نوع روش کارکرد غیر معمول بکار برد بلکه این بدین معناست که قدرت و کیفیت ایزولاسیون سیم پیچ های موتور برای تحمل فشار تغییرات ناگهانی ولتاژ و جریان در آنها مقاوم می باشد تا دچار شکست عایقی نگردد. هرچند این به معنای عدم امکان شکست عایقی در چنین موتورهایی نیست و باید از فیلترها، راکتور و خازن هایی در طراحی سیستم درایو برای کم کردن اثر این ضربات الکتریکی بر عایق موتور استفاده نمود و نیز نباید نیاز به استفاده از سیستم بهبود یافته تهویه موتور را مد نظر داشت که عموما الزامی است.

افزایش گرمای موتور با راه اندازی توان کاهش یافته

می خواهیم مقدار گرمای داخلی تجمیع شده در یک موتور با راه اندازی مستقیم را نسبت به موتوری با راه اندازی ستاره مثلث یا هر نوع شیوه راه اندازی با تکنیک “ولتاژ کاهش یافته” را بررسی کنیم. البته خوب است که بدانید هر روشی از انواع راه اندازی با کاهش توان از هر شیوه دیگر راه اندازی نیم کلاف در این خصوص بهتر است.

در شرایط راه اندازی بدون بار، تقلیل جریان راه اندازی موتور وابسته به کاهش ولتاژ خط است. در بعضی از موارد کاهش توان راه اندازی موتور برای حفاظت از بارهایی که نسبت به استارت سریع حساس و آسیب پذیر هستند مورد استفاده قرار می گیرند.

در مواردی که بار نیاز به روشن و خاموش شدن های به دفعات و متوالی موتور را داشته باشد باعث افزایش دمای موتورمی گردد، استفاده از سیستم تهویه مستقل برای موتور، در افزایش طول عمر موتور موثر خواهد بود. باید توجه نمود که این سیستم مستقل پس از خاموش شدن موتور نیز باید تا مدتی به کار خود ادامه دهد تا موتور خنک شود، ( میزان زمان خنک کنندگی وابسته به سایز موتور، شرایط محیطی و … دارد . )

برای کسب حداکثر طول عمر موتور، مناسب است که موتورهای بزرگ بدون بار راه اندازی شوند و پس از رسیدن به سرعت کامل، بار بر روی آنها قرار گیرد، در این روش سیستم های کلاچ صنعتی کمک کننده خواهند بود.

عیب فنی

سرحلقه های کوتاه کلاف ها

سرحلقه های کوتاه کلاف سیم پیچ ها باعث ایجاد بیش دمایی می شوند، منظور از سر حلقه ها، آن بخش از کلاف استاتور است که از شیاری خارج و با گامی مشخص به شیار دیگر وارد می گردد اگر این مسیر را خیلی کوتاه طی کند دارای حلقه کوتاه و با قوس کم و نزدیک به خط صاف می باشد و اگر با قوس کافی طی کند انحنای لازم و مناسب را خواهد داشت.

هنگامیکه تعدادی از کلاف ها با سرحلقه های کوتاه سیم پیچی شده باشند، بین خود یک حلقه بسته را تشکیل می دهند. جریان گردشی در این حلقه القا می گردد. این جریان معمولا آنقدر قدرت دارد که بتواند سیمی را ذوب کند و یک حلقه باز ایجاد کند. پیش از این اتفاق جریان داخل این حلقه بسته خود ایجاد یک قطب اضافی در موتور خواهد نمود که البته با قطب های اصلی موتور هماهنگ نبوده و تضاد ایجاد می کند. این میدان مغناطیسی ناخواسته باعث ایجاد نوعی صدای زنگ در موتور می شود که مختص موتورهایی با سرحلقه های کوتاه در کلاف های سیم پیچی است.

این عیب باعث کاهش سرعت موتور نمی گردد و برای شناخت آن می توان از مقایسه میزان جریان هر خط نسبت به دیگری استفاده نمود که تفاوت جریان بالا در سیم پیچ ها، نشان از وجود آن دارد.

اتصال به بدنه ( زمین )

اتصال به بدنه را هنگامی بکار می برند که سیم پیچی به بدنه و یا استاتور متصل شده باشد، در اینصورت سیم پیچ داغ خواهد شد که بعلت جریان عبوری بسیار بالا از سیم می باشد، این شرایط عموما باعث عمل کردن فیوز و یا کلید خواهد شد.

اگر مقدار کافی از سیم هایی که بدون اتصال به بدنه در کلاف باقی مانده باشند را داشته باشیم آن وقت موتور هنوز می تواند به کارش ادامه دهد، اما با افزایش و عدم تعادل جریانی روبرو خواهد بود.

بیرینگ فرسوده و عدم یکنواختی در فاصله هوایی

بیرینگ های فرسوده باعث بیش دمایی می شوند، گشتاور موتورهای سه فاز بسیار نرم تر از این هستند که در هنگام چرخش شافت، فرسودگی بیرینگ را نشان دهند و معمولا فهمیدن فرسودگی بیرینگ تا ساییده شدن روتور بر روی استاتور به طول خواهد کشید و سپس کاربران متوجه آن می گردند.

فاصله هوایی غیر یکنواخت حاصل از فرسودگی بیرینگ ها باعث ایجاد گرمای داخلی در بعضی از موتورها می شود، موتورهایی که از مدار داخلی بین قطب ها برای متعادل کردن جریان میان قطبی استفاده می کنند کمتر از عدم یکنواختی فاصله هوایی متاثر می گردند.

نکته اینجاست که عدم یکنواختی فاصله هوایی را می توان نادیده گرفت چرا که باعث بروز اشکال آنی در سیم پیچ موتور نمی گردد. در گذشته بیشتر موتورها یاتاقان ( Sleeve Bearing ) داشتند و برای مدت های طولانی بدون ایجاد مشکل الکتریکال با و جود یاتاقان های فرسوده به کار خود ادامه می دادند.

ضریب خدمات نامناسب

ضریب خدمات یا سرویس فکتور ( SF ) که بر روی پلاک موتورها نیز حک می گردد به معنای میزان بیش باری ( Overload ) است که موتور می تواند در مدت زمان محدود تحمل کند بدون آنکه بیش دما گردد.

این ضریب مقدار جریان بیشتر نسبت به مقدار نامی که موتور می تواند بدون مشکل تحمل کند را نشان می دهد. از جمله ی این ضرایب می توان از ۱ ، ۱٫۱۵ و ۱٫۲ نام برد، که به معنی هیچ، ۱۵% و ۲۰% بیش باری است بدون دچار شدن به بیش دمایی.

ضریب سرویس بالاتر عموما نشان دهنده طراحی با کیفیت تر موتور است، موتورهای تماماَ محفوظ ( Totally Enclosed Motor ) دارای ضریب خدمات ۱ هستند که به معنای عدم توانایی آنها در تحمل بیش باری بدون بیش دمایی یا همان جریان بالاتر از جریان نامی بدون گرم شدن نامناسب است.

بسیاری از کمپرسورهای هوا عمدا برای کار با موتورهای دارای ضریب خدمات بالاتر از ۱ طراحی می گردند چرا که تمایل به کسب پیروزی در بازاری بسیار رقابتی هستند لذا سعی در ارایه کمپرسورهای قوی تر با موتورهایی با توان کمتر اما قدرت تحمل بیش باری بالاتر دارند تا بتوانند جلوی الزام به خرید موتورهایی با توان بالاتر را بگیرند.

در یک نمونه کمپرسور هوایی با توان موتوری ۵۵ کیلو وات و ضریب خدمات ۱٫۲ برای کار تمام مدت در حالت ضریب خدمات ۱٫۲ طراحی شده بود، اگر کمپرسور کارکرد عادی خود را می داشت باید در چرخه کاری آن فرصت زمانی کار در حالت بی باری نیز لحاظ می شد اما متاسفانه با توجه به نیاز بالا در مصرف هوا، این کمپرسور ( موتور ) با تمامی ضریب خدمات خود در بار کامل کار می کرد که این باعث سوختن موتور پس از چند ماه شد.

اتصال موتور به ولتاژ نامناسب

اگر موتورهایی که قابلیت کار با دو سطح ولتاژ را دارند بمانند ۴۰۰ ، ۶۹۰ را در حالت ولتاژ بالاتر سربندی کنیم اما آنرا به ولتاژ پایین تر متصل کنیم باعث می گردد که موتور فقط یک چهارم توان نامی خود را ارایه کند. راه اندازی آن نیز با مدت زمان بسیار بیشتری نیاز داشته و نسبت به ولتاژ صحیح به طول خواهد کشید. برخی از بارها به این چنین موتورهایی اجازه می دهند تا به سرعت نامی خود نزدیک بشوند اگر موتوری با سرعت کمتری از سرعت نامی خود بچرخد به معنی لغزش بیشتر است که عامل بیش دمایی است.

اگر موتورهای با قابلیت فوق ( دو سطح ولتاژ ) را با سربندی ولتاژ پایین به سطح ولتاژ بالا متصل کنیم در هر نوع باری نتیجه حاصل بسیار سریع نمایان می گردد، موتور چندین برابر گشتاور نامی خود گشتاور تولید می کند و جریان بسیار بالایی را از خط می کشد که باعث آسیب و تخریب سیم پیچ ها در چند ثانیه می گردند. استاندارد ( NEMA & IEC ) میزان تغییرات سطح ولتاژ را ۱۰%+/- مجاز می دانند مثلا اگر موتوری با ۲۲۰ ولت نامی کار کند و آنرا به منبع تغذیه ۲۵۰ ولتی ( ۱۲ % بالاتر ) متصل کنیم، موتور داغ تر از معمول کار خواهد کرد. موتورهایی که چندین بار متناوب روشن و خاموش می شوند و نیز به ولتاژ بالاتر متصل اند به صورت فزاینده ای دچار بیش دمایی می شوند.

موتوری با ولتاژ نامی ۲۰۸ اگر به ولتاژ ۲۵۰ متصل گردد دچار بیش دمایی می شود حتی بدون بار. ( ۲۰% بالاتر از ولتاژ نامی ) . موتوری با ولتاژ نامی ۲۵۰ را اگر به منبع ۲۰۸ ولتی متصل کنیم نخواهد توانست بار نامی خود را بچرخاند چراکه حداکثر گشتاور مورد نیاز بار را نمی تواند تامین کند. در صورت کاهش بار موتور، احتمالا موتور کار خواهد کرد. ( با استفاده از تاکومیتر می توان از میزان سرعت دقیق موتور مطلع شده و اجازه کار کرد موتور در سرعتی پایین تر از سرعت نامی را نداد. )

هر علتی که از محدوده ۱۰% +/- ولتاژ نامی خارج گردد باعث بیش دمایی می شود.

فرکانس نامناسب

موتورهای تولید شده در اروپا عموما برای کار در فرکانس ۵۰ هرتز طراحی شده اند اما اگر آنها را به فرکانس ۶۰ هرتز متصل کنیم با سرعت بیشتری می چرخند که باعث داغ شدن بیشتر آنها می گردد، برای مثال موتور چهار قطب در فرکانس ۶۰ هرتز حدود ۳۰۰ دور سریع تر از فرکانس ۵۰ هرتز می گردد. برای رفع دمای بالای اینگونه موتورها می توان ولتاژ تغذیه را کم کرد اما این باعث افت توان خروجی خواهد شد.

مشکلات داخلی موتور

مشکلات داخلی موتور می توانند باعث بیش دمایی گردند، این مشکلات را با نگاهی اجمالی در زیر لیست می کنیم:

تراز نبودن روتور و استاتور

اگر هسته های روتور و استاتور، هم تراز و هم راستا نباشند باعث افزایش جریان کشی موتور هم در حالت بی باری و هم در حالت بارداری می گردد که البته با افت توان همراه خواهد بود. این مشکل را نمی توان با استفاده از ابزار ساده ای بمانند اهم متر و یا محدود کننده جریان و چرخش شفت مشخص نمود.

روتوربار ( میله های روتور قفس سنجابی ) قطع شده / ترک خورده

قطعی در روتور بارها باعث از دست دادن توان خروجی موتور می گردد. در بار نامی موتور با سرعت چرخش پایین تری نسبت به سرعت نامی خود می گردد و باعث افزایش جریان در سیم پیچ های استاتور و نیز روتور بارها می شود. ( لغزش بسیار زیاد باعث افزایش روتور هرتز می گردد که عامل افزایش جریان کشی بالا می باشد. ) – روتور هرتز به میزان اختلاف سرعت سنکرون و آسنکرون ( میدان و روتور ) می گویند مثلا ۲۰=۱۴۰۰- ۱۵۰۰٫

ترک در حلقه اتصال کوتاه روتوربارها

ترک بر روی حلقه اتصال کوتاه روتوربارها باعث عدم تقارن گشتاور شده و توان را کاهش می دهد. تاثیر آن مشابه با روتوربار قطع شده است.

فاصله هوایی زیاد

اگر روتوری از حالت استوانه صیقلی خود خارج شود ممکن است به استاتور برخورد کرده و باعث سائیدگی آن شود، می توان با تراش کاری، لایه ای را از روی آن برداشت و مشکل را حل نمود. البته لایه برداری باعث افزایش فاصله هوایی می شود.

می دانیم که فاصله هوایی باید در کمترین مقدار خودش حفظ شود چرا که این فاصله در واقع برای مسیر الکترومغناطیس حاصل از استاتور و روتور به صورت ترمز عمل می کند ( البته بدون این مقاومت الکترومغناطیسی موتور به چرخش در نمی آید )، اما فاصله هوایی زیاد باعث افزایش جریان تولید کننده مغناطیس در موتور می گردد، موتور را گرم تر می کند و این گرما باعث افت توان و بازدهی موتور می شود.

در بررسی مورد به مورد می توان در خصوص برداشتن یک لایه از روتور تصمیم گرفت اگر موتور توان بالاتری از بار خود را داشته و یا نسبت به رژیم کاری اش قوی تر باشد می توان با برداشتن لایه ای از سطح روتورآ آنرا اصلاح نمود و مشکل را حل کرد و آن مقدار گرما و اتلاف توانی که پس از این کار ایجاد می شود، در کارایی موتور ایجاد مشکل نمی کند.

فاصله هوایی زیاد بمانند عدم تراز بودن روتور می باشد و آنرا نمی توان با اهم متر، روش جریان محدود و گرداندن روتور شناسایی نمود.

محل نصب

نصب موتور در محلی که گرمای زیاد محیطی آنجا را احاطه کرده است باعث افزایش دمای موتور در هنگام کار می شود و اگر موتور در نزدیکی توان خود ، بارگیری شده باشد این شرایط محیطی باعث بیش دمایی در موتور می شود. حتی استفاده از شیوه خنک کنندگی مجزا و اضافه موتور نیز ممکن است کمک کننده نباشد.

از سوی دیگر اگر سمت فن موتور بسیار نزدیک به دیوار باشد و یا شیارهای مابین پره های روی بدنه موتور به هر علتی پوشیده و یا گرفته شده باشد بسته به دمای محیطی موتور می تواند دچار بیش دمایی گردد. فضای خالی پیشنهادی اطراف موتور برای خنک کنندگی قابل قبول حداقل ۵۰ سانتیمتر می باشد.

قرارگیری موتور در زیر نور مستقیم خورشید می تواند موتوری را که با بار کامل کار می کند دچار بیش دمایی کند و نیز موتورهایی که به تکرار روشن و خاموش می گردند و شرایط فوق را دارند نیز دچار بیش دمایی می شوند.

قراردادن موتور در یک محفظه جهت جلوگیری از تابش مستقیم آفتاب و یا حفظ آن از ناملایمات آب و هوایی خود باعث ایجاد خفگی در هوای اطراف موتور می شود که نیاز به فن برای تهویه را لازم می کند اما بهر حال هیچ سیستم تهویه ای به کارآمدی جریان هوای آزاد، نمی تواند موتور را خنک کند.

تعمیرات

تسمه های سفت و تنگ

افزایش فشار مکانیکی بر روی بیرینگ ها ناشی از کشیدگی زیاد تسمه متصل به بار می تواند باعث بیش دمایی گردد، اگر موتور دارای استاتور کشیده و درازی باشد می تواند باعث شود که عدم تراز مابین روتور و استاتور ایجاد شود و بیرینگ ها نیز از حلقه داخلی دچار انحراف گردند.

این از مواردی است که استاتور به سائیدگی روتور دچار می شود و آن هم فقط بعلت کشیدگی زیاد تسمه ها ست.

مشکل در پولی

تعویض پولی بزرگتر از پولی اصلی می تواند باعث بیش دمایی در موتور گردد اگر افزایش سرعت و افزایش بار با هم رابطه مستقیم داشته باشند. یعنی هنگامی که از پولی با قطر بیشتر استفاده می شود ، بار با سرعت بیشتری به حرکت در می آید که این نیاز به توان بیشتر را موجب می گردد.

پولی فرسوده و سائیده شده ممکن است نیاز به سفت کردن تسمه برای جلوگیری از سر خوردن و لغزش تسمه بروی پولی را ایجاب کند که در اینصورت باید به میزان لازم و بدون سفت و کشیدگی زیاد در تسمه انجام گیرد. موتورهایی که با پولی سروکار دارند جزو موتورهایی با خوردگی و سائیدگی بالا محسوب می شوند.

ترجمه و تالیف : مهندس هانی ادیب آزاد

مدیر فنی شرکت ویستا جم صنعت

تیرماه ۱۳۹۸

منبع:

Electric Motor Maintenance and Troubleshooting

Second Edition 2011

Written by : Augie Hand